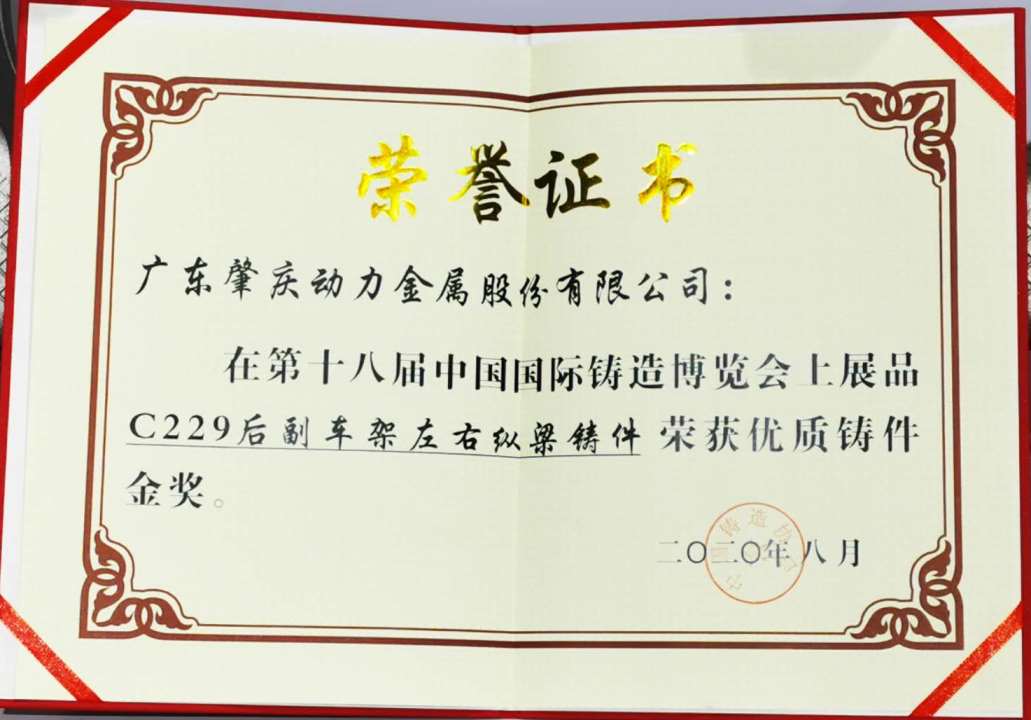

肇慶動力新能源汽車核心零部件輕量化技術水平國內領先

“輕量化!輕量化!還是輕量化!”

3月 18日

當記者在廣東肇慶動力金屬股份有限公司

見到董事長何韶時

這位已經(jīng)在鑄造行業(yè)

摸爬滾打了40多年的“老行尊”

略顯激動地說。

肇慶動力在汽車輕量化技術方面已經(jīng)相較國內同行先行一步。如今,該公司給蔚來、奇點、一汽紅旗等知名汽車生產廠商開發(fā)和配套了新能源汽車的電機殼體和底盤支架兩大核心零部件,采用全鋁合金一體精密成形技術,重量只有傳統(tǒng)鋼結構的三分之一。

一直以來

出于減少能源消耗、降低污染物排放等目的,汽車輕量化技術成為汽車科研、生產制造等領域的重點探索方向。無論是對于傳統(tǒng)動力汽車,還是新能源汽車,輕量化所帶來的經(jīng)濟效益和社會效益都相當可觀。

而根據(jù)國務院發(fā)布的《“十三五”國家戰(zhàn)略性新興產業(yè)發(fā)展規(guī)劃》,到2020年,我國將形成新能源汽車200萬輛的年產銷量規(guī)模,平均年復合增長率達到41%,市場前景十分廣闊。從2012年開始,何韶就敏銳捕捉到市場變化,開始進行新能源汽車核心零部件的研發(fā),而輕量化就是企業(yè)致力攻破的關鍵技術。

調查顯示

汽車整體重量每減少100 公斤,百公里油耗可降低0.3升至0.6升。當汽車重量從2500公斤降低到750公斤時,每升汽油行駛的公里數(shù)從約5公里上升到約25公里,相應排出的二氧化碳量從約 400克/公里下降到約100克/公里。而純新能源汽車每減少100公斤重量,續(xù)航里程可提升10%-11%,還可以減少20%的電池成本以及20%的日常損耗成本。

在肇慶動力的生產車間

記者看到整齊堆放的是

即將發(fā)貨給蔚來汽車的電機外殼

和底盤支架

從去年開始

肇慶動力的電機外殼和底盤支架

就批量供貨給蔚來汽車

這在行業(yè)內引起不小震動

這是因為

在全國5000多家鑄造企業(yè)中,真正將這項技術研發(fā)成功并具備量產能力的可謂“鳳毛麟角”。

據(jù)介紹,鋁合金電機殼體結構形狀復雜,成型難度大,內部金相組織和機械性能要求相當高。尤其是在電機啟動加速的瞬間,電機線圈發(fā)熱量很大,必須強制水冷,這對電機外殼的強度、硬度和延伸率要求十分嚴格,因此鑄造難度非常高。

肇慶動力有30多人的研發(fā)團隊,通過在研發(fā)方面的大手筆投入和多年的技術積累,在去年3月成功實現(xiàn)量產。今年剛開年,該公司主要配套高端客戶的訂單就已經(jīng)排滿,同時也引來了國內外多家知名新能源汽車廠家的積極關注和業(yè)務洽談。

何韶告訴記者

“肇慶動力雖然在新能源汽車零部件研發(fā)生產方面比全國同行走先了半步,但這半步怎樣走好走快,對公司的發(fā)展十分關鍵。我們正不懈努力,爭取成為新能源汽車電機外殼第一人!”

該公司在肇慶高新區(qū)建設的新廠

占地約250畝

總投資10億元

從2017年開始動工

計劃今年6月試投產

對此躊躇滿志的

何韶表示

“新的工廠將高起點、高標準開展智能化制造,36條生產線將引入30多臺機器人、AGV小車等智能裝備,員工不超過200人。同時新的工廠將投資2500多萬元建設輕量化精密鑄件生產互聯(lián)網(wǎng)云平臺,是全市第一個新能源汽車核心零部件的工業(yè)互聯(lián)網(wǎng)標桿示范平臺。 肇慶動力將一如既往專注制造業(yè),新工廠的目標是加快智能化、信息化、自動化建設,讓全國、全世界來參觀的客戶來到這里就不想去其他的企業(yè)。”

美國、日本、德國是汽車采用鋁合金最多的國家,目前歐洲每輛汽車的用鋁量已經(jīng)達到300公斤左右,而中國每輛汽車的平均用鋁僅有90多公斤。鋁合金在新能源汽車市場上還有極大的提升空間。

專業(yè)的人做專業(yè)的事,肇慶選擇新能源汽車作為主導產業(yè),目前集聚效應已經(jīng)顯現(xiàn),建議除了整車產業(yè)的招商引資外,要更加注重產業(yè)鏈招商,同時對重點行業(yè)、重點企業(yè)給予精準扶持,促進企業(yè)以及整個行業(yè)做強做大。

據(jù)了解,就在記者采訪的當天,浦發(fā)銀行為肇慶動力高新區(qū)的項目整體增加2.5億元的授信額度,為企業(yè)的發(fā)展更增添強有力的資金保障。