肇慶動力鋁合金底盤副車架良品率突破90%,成為國內行業新標桿!

近年來,能源和環境問題已成為人類關注的焦點,通過降低汽車重量來達到節能減排成為汽車工業技術發展的重要趨勢。應用鋁合金零件已成為實現汽車輕量化的重要途徑。副車架作為支承前后車橋、懸掛的支架,是汽車底盤總成的關鍵零部件和主要構成部件,副車架的鋁合金化對汽車輕量化的效果將會很顯著。由于鋁合金的材料密度只有鋼材的三分之一,采用鋁合金副車架設計相比于鋼材料可實現40%以上的減重,且減震性能更好。

但由于鋁合金縮孔傾向性高、鑄件壁薄,加上副車架是汽車結構安全件,其對縮松及金相組織的產品質量要求極高,因此其鑄件生產難度大,良品率低。我國作為全球第一大汽車產銷國,無論基于汽車輕量化趨勢還是行業市場規模,汽車底盤件鋁合金輕量化已成為國內外汽車零部件市場的“新風口”,以及眾多整車及零部件企業技術搶灘的新高地。

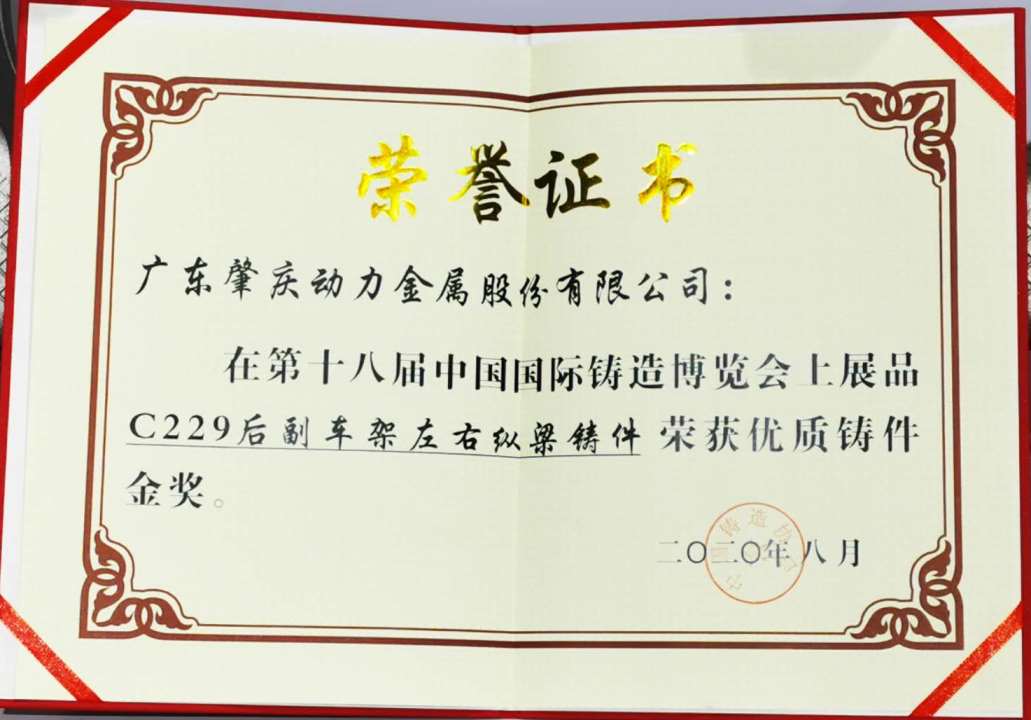

早在5年前,公司便敏銳捕捉到汽車輕量化的市場趨勢,并于2017年成功生產出具有多項自主知識產權的鋁合金中空封閉截面結構一體成型副車架,成為國內首家具有該技術且成功量產的民營企業,產品更成功配套國內某知名新能源汽車新勢力。

去年公司獲得國內某高端汽車品牌全系列車型鋁合金副車架項目,為了滿足客戶的生產交付,提高產出率,項目團隊在春節假期及疫情期間仍馬不停蹄地研究工藝改善方案,組織線上辦公,多次利用MAGMA遠程模擬結合現場實際數據不斷修正工藝。復產復工后,公司一邊嚴抓疫情防控,一邊組織生產。由于客戶需求大增,為滿足生產出貨,項目團隊及管理人員甚至到一線支援生產,每天披星戴月,早出晚歸。為了同一個目標,從公司董事長到生產的一線工人,步調一致,齊心協力,從被動管控到主動賦能,深深體現了企業“凝心聚力、直面挑戰,躬身入局、重擔共擔”的企業價值觀以及“精益求精、勇于攀登”的技術研發精神。

俗話說,內行人看門道,外行人看熱鬧。行業內,能把鋁合金副車架不良控制在20%已屬不易,而肇慶動力能做到90%以上的良品率,其背后付出的努力和艱辛,實在難以估量。副車架是大尺寸部件,平均壁厚為4mm左右,為了達到中空封閉截面結構一體成型,從模芯的選材及涂層處理,到澆鑄溫度、模溫、水冷的熱平衡等等,每一個技術要素都要經過反復地實驗、模擬、分析、改善,移交生產后還要對生產崗位進行強化作業培訓和過程質量監控,所有產成品都要經過100% X光和熒光探測,符合規定后才能包裝入庫。只有通過前期科學、嚴謹、精益求精的技術策劃以及嚴格的生產過程管控,一系列流程下來才能做到把良品率做到90%以上。良品率的提升不僅滿足了客戶的市場需求,更有助于提升公司的品牌口碑,推進鋁合金副車架行業的發展,打破外資壟斷的局面。

肇慶動力作為國內最早一批研發、生產鋁合金汽車零部件企業,目前形成三大戰略產品:發動機氣缸蓋、新能源汽車水冷電機殼體、底盤副車架,公司無論在產品開發種類、技術人才、生產管理,還是行業前景、市場客戶等方面都已經具備了堅實充分的先發優勢和成本優勢。公司始終堅持以市場需求為導向,以產品技術為中心,致力為客戶提供成本最優、質量最佳、服務最好的輕量化解決方案。面對即將到來的輕量化市場風口,肇慶動力必能順風起航。